- Группа компаний "ИНТРОН-СЭТ"

- +380 (67) 868 92 48

- +380 (50) 348 51 01

- info@intron-set.com.ua

Определение градуировочных коэффициентов ультразвуковых приборов ПУЛЬСАР

Определение градуировочных коэффициентов ультразвуковых приборов ПУЛЬСАР

Определение градуировочных коэффициентов ультразвуковых приборов ПУЛЬСАР

1. Определение коэффициентов градуировочных зависимостей ультразвуковых приборов ПУЛЬСАР-2 следует производить по ГОСТ 17624. Для удобства пользователей здесь приведены некоторые рекомендации на основе данного ГОСТа.

2. Прочность бетона в конструкциях определяют ультразвуковыми приборами по экспериментально установленным градуировочным зависимостям «скорость распространения ультразвука — прочность бетона» (скорость — прочность) для конкретного вида бетона.

3. Измерения ультразвуковыми приборами проводят при положительных температурах бетона. Допускается проведение ультразвуковых испытаний конструкций при отрицательных температурах бетона не ниже минус 10° C при условии, что в процессе их хранения относительная влажность воздуха не превышала 70%.

4. Градуировочную зависимость для ультразвуковых приборов устанавливают заново при изменении номинального состава бетона по ГОСТ 27006.

5. Возраст бетона контролируемых конструкций не должен отличаться от возраста бетона образцов, испытанных для установления градуировочной зависимости ультразвукового прибора, более чем на 50% — при контроле нормируемой прочности бетона, и на 25% — при измерении прочности бетона в процессе твердения.

6. Проверку градуировочной зависимости ультразвукового прибора проводят не реже одного раза в 2 месяца.

7. Градуировочную зависимость устанавливают по результатам измерений ультразвуковым прибором в бетонных образцах-кубах и механических испытаний тех же образцов для чего используют не менее 12 серий образцов-кубов. Механические испытания образцов проводят по ГОСТ 10180 непосредственно после ультразвуковых измерений.

8. При установлении градуировочной зависимости ультразвуковых приборов для приёмочного контроля образцы изготовляют из бетона того же номинального состава, по той же технологии, при том же режиме твердения, что и конструкции, подлежащие контролю.

9. При измерении прочности бетона в процессе его ускоренного твердения для установления градуировочной зависимости ультразвуковых приборов период изотермического нагрева разбивают на равные промежутки времени, но не меньше 3. На каждом из этих этапов испытывают не менее 4 серий образцов.

10. При определении градуировочной зависимости для определения прочности бетона в процессе естественного твердения сроки испытаний образцов должны выбираться из следующего параметрического ряда: 3, 7, 14, 28, 60, 90, 180, 365 сут. Образцы испытывают не менее чем в трёх возрастах, один из которых является проектным. В каждом возрасте испытывается не менее 4 серий образцов.

11. Прочность бетона ультразвуковым прибором определяют на участках конструкций, не имеющих видимых повреждений (отслоения защитного слоя, трещин, каверн и др.).

12. В зоне контакта ультразвуковых преобразователей с поверхностью бетона не должно быть раковин и воздушных пор глубиной более 3 мм и диаметром более 6 мм, а также выступов более 0.5 мм. Поверхность бетона должна быть очищена от пыли.

13. Между бетоном и рабочими поверхностями ультразвуковых преобразователей прибора должен быть обеспечен надёжный акустический контакт, для чего при работе без конусных наконечников применяют вязкие контактные материалы (солидол, технический вазелин и др.). Допускается применение прокладок, обеспечивающих сухой способ акустического контакта. Способ контакта должен быть одинаковым при контроле бетона в конструкции и установлении градуировочной зависимости прибора.

14. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном уплотнению бетона. Расстояние от края конструкции до места установки ультразвуковых преобразователей должно быть не менее 30 мм.

15. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном направлению рабочей арматуры. Концентрация арматуры вдоль выбранной линии прозвучивания не должна превышать 5%. Допускается прозвучивание вдоль линии, расположенной параллельно рабочей арматуры, если расстояние от этой линии до арматуры составляет не менее 0.6 длины базы.

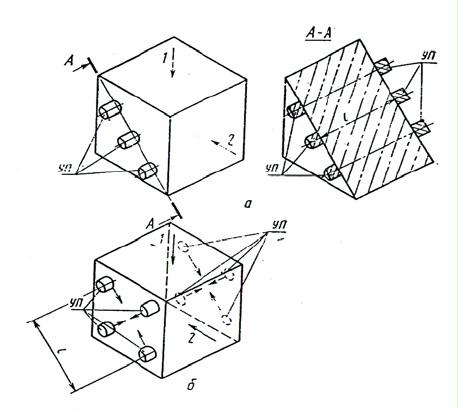

16. Время распространения ультразвука в образцах при установлении градуировочной зависимости «скорость — прочность» измеряют, как указано на рис. 1а и 1б способами сквозного или поверхностного прозвучивания, соответственно. При сквозном прозвучивании база прозвучивания должна быть не менее 100 мм. Допускается базу прозвучивания снизить до 70 мм при проведении контроля мелкозернистых бетонов и бетона на ранней стадии твердения (скорость ультразвука менее 2000 м/с).

Рис.1

Схема испытания кубов способами: а — сквозного прозвучивания; б — поверхностного прозвучивания; УП — ультразвуковые преобразователи; 1 — направление формования; 2 — направление испытания при сжатии; l — база прозвучивания

17. При поверхностном прозвучивании время распространения ультразвука следует измерять на поверхности, занимающей при изготовлении то же положение относительно формы и направления формования, что и контролируемая поверхность изделия.

18. Относительная погрешность измерения базы прозвучивания не должна превышать 0,5%.

19. Число измерений времени распространения ультразвука в каждом образце должно быть при сквозном прозвучивании 3, при поверхностном — 4.

20. Отклонение отдельного результата измерения времени распространения ультразвука в каждом образце от среднего арифметического значения результатов измерений для данного образца не должна превышать 2%. Результаты измерения времени распространения ультразвука в образцах, не удовлетворяющих этому условию, не учитывают при расчёте среднего арифметического значения скорости распространения ультразвука в данной серии образцов. При наличии в серии двух образцов, не удовлетворяющих этому условию, результаты испытаний бракуют.

21. После проведения испытаний следует нанести на график экспериментальные точки для каждого испытанного образца, при этом среднее значение скорости ультразвука в образце откладывать по оси X, а кубиковую прочность — по оси Y.

22. По полученным точкам методом наименьших квадратов провести зависимость

R=A0+A1V+A2V2+A3V3,

где V — скорость УЗ в образце, R — прочность образца в МПа, A0, A1, A2, A3 — искомые коэффициенты градуировочной зависимости ультразвукового прибора для данного состава бетона.

23. Включить питание ультразвукового прибора. Установить в пункте меню «Режим работы» способ испытания (сквозное или поверхностное прозвучивание), в меню «Измеряемый параметр» выбрать прочность, в меню «Материал» требуемый материал и для данного материала в пункте меню «Параметры преобразования» внести A0, A1, A2, A3 — полученные коэффициенты.