- Группа компаний "ИНТРОН-СЭТ"

- +380 (67) 868 92 48

- +380 (50) 348 51 01

- info@intron-set.com.ua

Каталог

Материалы для капилляроной дефектоскопии OVERCHEK CHEMETALL

Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на капиллярном проникновении внутрь дефекта индикаторной жидкости и предназначен для выявления дефектов, имеющих выход на поверхность объекта контроля. Данный метод пригоден для выявления несплошностей с поперечными размером 0,1 ― 500 мкм, в том числе сквозных, на поверхности черных и цветных металлов, сплавов, керамики, стекла и т.п. Широко применяется для контроля целостности сварного шва.

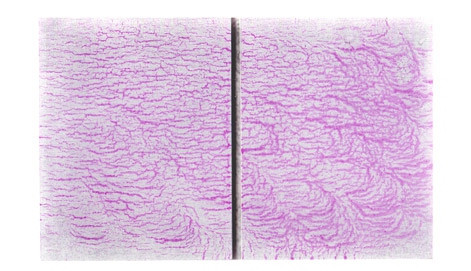

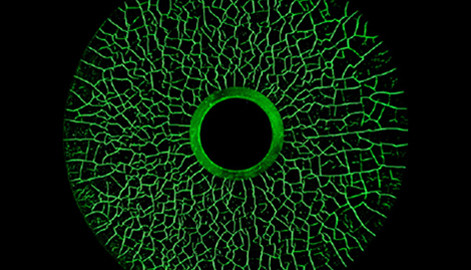

Цветной или красящий пенетрант наносится на поверхность объекта контроля. Благодаря особым качествам, которые обеспечиваются подбором определенных физических свойств пенетранта: поверхностного натяжения, вязкости, плотности, он, под действием капиллярных сил, проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля

Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля.

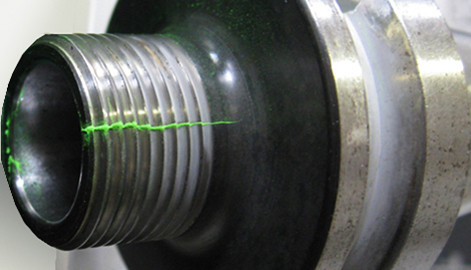

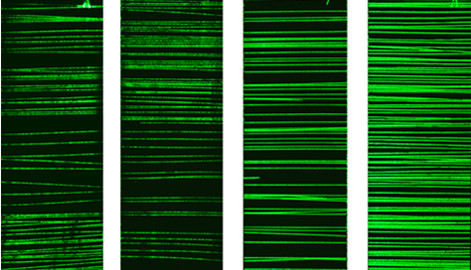

Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки ― на поры.

Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий.

1 стадия – предварительная очистка поверхности

2 стадия – нанесение пенетранта

3 стадия ― удаление излишков пенетранта

4 стадия – нанесение проявителя

5 стадия ― контроль

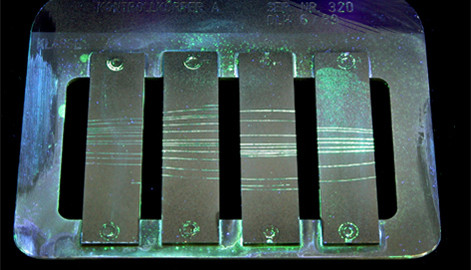

Согласно ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от размера выявляемых дефектов. В качестве параметра размера дефекта принимается поперечный размер дефекта на поверхности объекта контроля – так называемая ширина раскрытия дефекта. Поскольку глубина и длина дефекта также оказывают существенное влияние на возможность его обнаружения (в частности, глубина должна существенно больше раскрытия), эти параметры считаются стабильными. Нижний порог чувствительности, т.е. минимальная величина раскрытия выявленных дефектов ограничивается тем, что весьма малое количество пенетранта; задержавшееся в полости небольшого дефекта, оказывается недостаточным, чтобы получить контрастную индикацию при данной толщине слоя проявляющего вещества. Существует также верхний порог чувствительности, который определяется тем, что из широких, но неглубоких дефектов пенетрант вымывается при устранении излишков пенетранта на поверхности. Установлено 5 классов чувствительности ( по нижнему порогу) в зависимости от размеров дефектов(табл.1).

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

|

I |

Менее 1 |

|

II |

От 1 до 10 |

|

III |

От 10 до 100 |

|

IV |

От 100 до 500 |

|

технологический |

Не нормируется |

За рубежом установлены другие шкалы чувствительности пенетрантов. Например в немецком промышленном стандарте DIN 54 152, чувствительность пенетрантов также разделяется на четыре класса, но шкала чувствительности обратная (табл.2)

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм (±20%) |

Толщина никелевого покрытия, мкм (±10%) |

|

I ― низкий |

4 |

100 |

|

II ― средний |

2 |

60 |

|

III ― высокий |

1 |

60 |

|

IV – очень высокий |

0,6 |

50 |